Column

コラム

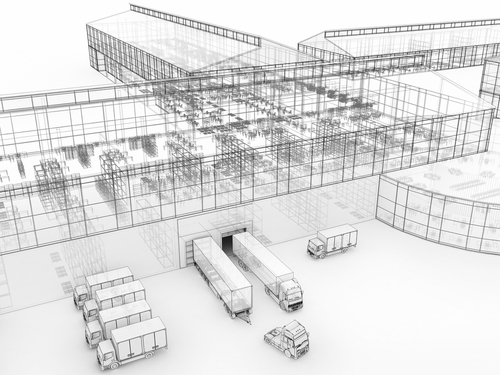

倉庫レイアウトとは?効率の良い倉庫レイアウトや最適化するメリットについて詳しく解説します。

この記事では「効率の良い倉庫のレイアウト」について詳しくご紹介致します。

「保管費がどんどん高くなっているけどどこを改善すれば良いか分からない」

「最近在庫を多く抱えるようになったけど、もっと効率の良い倉庫レイアウトはないの?」

「倉庫レイアウト設計時に注意すべきポイントは?」

「商品をどのように置いたらピッキング効率が最大化するの?」

という方のために物流コンサルティング会社の現役COOが物流センターの倉庫レイアウト最適化について、徹底解説致します。

「保管費がどんどん高くなっているけどどこを改善すれば良いか分からない」

「最近在庫を多く抱えるようになったけど、もっと効率の良い倉庫レイアウトはないの?」

「倉庫レイアウト設計時に注意すべきポイントは?」

「商品をどのように置いたらピッキング効率が最大化するの?」

という方のために物流コンサルティング会社の現役COOが物流センターの倉庫レイアウト最適化について、徹底解説致します。

この記事の内容

倉庫レイアウトを変更しようと考えているものの

「何に注意して倉庫レイアウトを整えればいいか分からない」

という方向けに記載していきます。

「何に注意して倉庫レイアウトを整えればいいか分からない」

という方向けに記載していきます。

効率的な倉庫レイアウトとは

まずは代表的なレイアウトの形について確認していきましょう。

倉庫の搬入/搬出口の数、位置関係によって細かくは異なりますが、大きく2つのパターンに分けることができます。

代表例①

I型レイアウト

I型レイアウトは搬入/搬出口が2つ以上ある倉庫で、入り口と出口を一本の導線で繋ぎ、その両サイドに荷物を配置していくレイアウトのことを指します。

入荷に関わる作業は入り口付近で、出荷に関わる作業は出口付近でと、業務工程を明確に分けることができるため、庫内での製品の取り違えなどのトラブルを回避することができます。また導線がシンプルな分、余計なデッドスペースを排することができるため、収納力の観点から見ても、効率的なレイアウトということができるでしょう。

入荷に関わる作業は入り口付近で、出荷に関わる作業は出口付近でと、業務工程を明確に分けることができるため、庫内での製品の取り違えなどのトラブルを回避することができます。また導線がシンプルな分、余計なデッドスペースを排することができるため、収納力の観点から見ても、効率的なレイアウトということができるでしょう。

代表例②

U型レイアウト

I型に対して、U型レイアウトというものもあります。こちらは倉庫の開口部が一箇所しかなく、搬入と搬出を同じ場所から行う必要がある際に有効なレイアウトとなります。

レイアウトの基本は一筆書きです。一本の導線に沿って配置することで、作業効率・収納力双方の面で無駄を無くしやすいからです。

U型レイアウトでもI型と同じように、入荷作業を担う箇所と出荷作業を担う箇所を明確に分け、製品の混在などを防ぐ手立てを打つようにしましょう。

レイアウトの基本は一筆書きです。一本の導線に沿って配置することで、作業効率・収納力双方の面で無駄を無くしやすいからです。

U型レイアウトでもI型と同じように、入荷作業を担う箇所と出荷作業を担う箇所を明確に分け、製品の混在などを防ぐ手立てを打つようにしましょう。

倉庫のレイアウトを改善するメリット

続いては、倉庫レイアウトを見直すことにより得られるメリットをご紹介いたします。

作業効率のアップ

一つ目は作業効率のアップです。レイアウトを見直し、無駄な移動や、誤ったピッキングなどを無くすことで、作業効率を大きく改善することが可能となります。作業効率がアップすることに伴い、時間の短縮、同じ時間内での作業量の増加など、全体的な業務水準の底上げにも繋がります。

コストの削減

二つ目はコストの削減です。作業効率アップの箇所でもご紹介した作業時間の短縮では、人件費の削減が見込めますし、同じ時間内で扱える物量が増加することで売上高を上昇させることも可能となります。

レイアウトの配置換えに伴う一時的な投資は必要となりますが、長期的な目で見ると大きなプラスと捉えられるのではないでしょうか。

長期的な入出荷管理の見通しが立つ

最後にご紹介するのは、長期計画の策定に関するものです。

庫内のレイアウトを整理することにより、在庫数や、庫内の空き状況などを把握することが容易になります。それにより、長期的な視点での事業計画が立てやすくなり、倉庫内の管理のみならず事業全体での利益の向上を見込むことができます。

庫内のレイアウトを整理することにより、在庫数や、庫内の空き状況などを把握することが容易になります。それにより、長期的な視点での事業計画が立てやすくなり、倉庫内の管理のみならず事業全体での利益の向上を見込むことができます。

倉庫のレイアウトを設計するときに注意する4つのポイント

ここまで読む中で、「レイアウトを見直すことによるメリットはわかったけど、実際にどうしたらいいの」という疑問が浮かんできたのではないでしょうか。順を追ってポイントを確認していきましょう。

現状把握

まずは現状の把握からです。現在のレイアウトの中で生じている、人や物の無駄な動きを徹底的に洗い出しましょう。労力、時間のロスとなっているそれらの動きを極力抑えることが、レイアウト見直しの最終的な目的となるからです。

優先度の高い商品を決める

続いて、取り扱う各商品を優先度の高さでランク分けをしていきましょう。無駄な動きを減らすためには、出荷頻度の高いものは通路に近い棚に、あまり動きのない商品は導線から離れた箇所に配置する必要があるためです。

作業場所の確保

作業スペースの確保も重要なポイントです。ついつい保管総量の観点から積み込みを優先した棚割りを組んでしまいたくなりますが、商品のピックアップ作業をストレス無く行える余白を残しておくことで、かえって作業効率を高めることが可能になります。

各通路幅の確保

作業場所の確保と同様に、通路幅の確保も欠かせません。こちらも全体的な作業効率を高めるためにも、作業員やフォークリフトなどの機材がスムーズにすれ違えるだけの幅をレイアウトに組み込むようにしましょう。

倉庫レイアウトを適切に改善する手順

上記でご紹介したポイントを踏まえて、改善の手順を具体的にご説明いたします。

大前提:現状把握と将来を予測しての倉庫レイアウト設計を行う

レイアウト変更設計の際のポイントを記載した箇所でもご紹介しましたが、現状の把握をまず一番最初に行う必要があります。ただし、現状はあくまで今の取り扱い物品や量に基づいたものであって、事業内容や社会のニーズは将来的に変わっていく可能性があります。今後変化が生じることも考慮に入れ、柔軟性のあるレイアウトを組むことが長期的な利用には欠かせません。

倉庫レイアウトの手順①

作業エリアの分類

作業エリアは大きく、「入荷検品エリア」「出荷検品エリア」「ピックングエリア(保管場所)」の3つに分けることができます。また、ピッキングエリアの中でも、利用頻度の高い商品を保管するゾーンや、利用頻度は低いのでピッキングの効率よりも保管効率を優先するゾーンなどに分かれるでしょう。取り扱う商品を的確にカテゴリー分けし、効率的な作業エリアの分類を行いましょう。

倉庫レイアウトの手順②

導線設計

作業エリアの分類ができたら、次はそれを効率的に繋ぐ導線の設計を行います。シミュレーターなどを利用して、最も効率的な経路を数値から弾き出すことも一つの方法と言えるでしょう。

倉庫レイアウトの手順③

保管機器の選定

ピッキング効率を重視する物の流れが頻繁なエリアと、あまり在庫の動きがない保管効率を重視すべきエリアでは、当然適した保管機器も異なってきます。ピッキング効率重視のエリアで在庫を重ねすぎることは、取り出しの際にかえって非効率になる可能性もありますが、保管効率を重視するエリアでは安全性を損ねない範囲で在庫を積み上げたり、移動式の棚を利用することも重要です。

倉庫レイアウトの手順④

備品を置くスペースの確保

倉庫は在庫だけで成り立っているわけではありません。効率的な在庫管理、出入荷作業を行うために必要な備品をストックするためにも、ある程度の余白を確保しておくことが欠かせません。これらのスペースは、仮に備品がそれほど多くなかったとしても、様々な用途に応用できるので無駄になるということはないでしょう。

倉庫レイアウトの手順⑤

レイアウトの変更

事前に十分な計画を練った上で、初めてレイアウト変更の着手をします。工事の間も、新しいレイアウトでの業務手順の教育・訓練などを行っておくと、運用の開始までの流れをスムーズにすることができます。

倉庫レイアウトを変更した際の改善事例

弊社、シーオス株式会社では、ドラッグストアや通販会社、GMS、医薬品メーカー、携帯電話キャリアなどに、倉庫レイアウト設計〜システム開発導入などのサービスを提供しております。

過去の実績の中では、倉庫レイアウトの変更やシステムの最適化を行うことによって、「保管費の49.2%削減」や「配送リードタイムの3.05日短縮」などを達成したこともあり、導入費以上のメリットを生み出すことに成功しております。

・詳しくはこちら

過去の実績の中では、倉庫レイアウトの変更やシステムの最適化を行うことによって、「保管費の49.2%削減」や「配送リードタイムの3.05日短縮」などを達成したこともあり、導入費以上のメリットを生み出すことに成功しております。

・詳しくはこちら

まとめ

物流倉庫は一度施工してしまうと、後から変更することは容易ではありません。設計の段階から慎重に行うことが重要になります。

シーオス株式会社では、物流現場経験のあるコンサルタントが多く在籍しているため、現場で起こっている現状やボトルネックを的確に洗い出し、各クライアント企業様オリジナルのご提案をさせていただいております。

物流に関するお悩みがありましたら、下記のページよりお問い合わせください。

ロジスティクス大賞の受賞で裏付けられる

技術とノウハウ

シーオスは、公益社団法人 日本ロジスティクスシステム協会が主催する「 ロジスティクス大賞」を2度受賞しています。

その他の記事

- 物流業界の課題を解決する「物流DX」とは

- 「WMS」について詳しくご紹介

- 「OMS」について詳しくご紹介

- 「AMR」について詳しくご紹介

- 「3PL」について詳しくご紹介

- 「物流センターの自動化」について詳しくご紹介

- 「物流センターの省人化・無人化」について詳しくご紹介

- 「AGV(無人搬送車)とは?AMR(自動搬送ロボット)との違いや導入のメリット」について詳しくご紹介

- 自動倉庫とは?導入のメリット・デメリットや注意点、事例などについて解説します。

- PSIとは?在庫最適化の実現に向けた注意点や具体的な方法について解説します。

- 物流センター立ち上げ時に気を付けるポイントとは?必要な視点や注意点などについて解説します。

- 「ピッキング作業の際に起こってしまうミス」の原因やミスを減らす改善策について解説します。

- 配車システムとは?導入のメリットや比較の仕方について詳しく解説します。

- 在庫管理の見える化とは?導入メリットと具体的な手法をについて解説します。

- 倉庫改善アイデアが知りたい。現場の課題を解決する実践的な改善方法と事例を紹介現場がすぐ実践できる効率化・省人化の工夫について解説します。