物流業界の課題を解決する「物流DX」とは

物流DXとは何か、シーオスで物流DXに携わる今井が解説します。

物流を取り巻く現状と課題

物流業界は、国際産業全体が抱える生産年齢人口減少や少子高齢化に加え、小口配送の増加による効率悪化、過酷な労働環境による新規人材採用難とそれに伴う高齢化が急速に進んでいます。

総合物流施策大綱(2017-2020)では、社会状況の変化・新たな課題に対応可能な強い物流を目指して、新技術(IoTやAI)の活用や高度化を支える人材育成を行いながら、連携・協働による物流効率化、サービス・対価の関係の明確化、輸送網・施設の強化、サステナブル対応(BCP対応・省エネ化等)、の促進をテーマに掲げながら様々な取組が行われ、一定の成果を上げてきたものの、道半ばという評価でした。

取組を停滞させた要因として、慣習・様式面での影響がありましたが、新型コロナウィルス感染症をはじめとする社会の劇的な変化が、そうした状況を変えようとする機運を高めつつあり、2021年6月に閣議決定された総合物流施策大綱(2021-2025)においても、変革をさらに促進する形で方向性が定められるようになりました。

具体的には、[1]物流DXや物流標準化の推進による最適化、[2]労働力不足対策の加速と物流構造改革の促進、[3]強靭性と持続可能性を確保した物流ネットワークの構築、といったテーマがうたわれており、これまで事業者の努力によって支えられていた見えないコストやサービスを明確化し正常化するとともに、ソフトウエアやロボット・マテハン等の技術活用によって対応力を補強し、有事の際にも事業者間が連携・協力可能な体制強化とインフラ基盤の増強をはかるとしています。

物流業界におけるDX「物流DX」の状況

近年、企業の課題解決の手段としてDX化が進められています。物流業界においても労働力不足や長時間労働の解決手段として大きな期待がかけられ、試行錯誤の中多くの企業が物流DXに取り組んでいます。背景には、物流が持つ価値の再評価、それに伴う優秀な人材採用などによる物流部門の高度化なども影響しています。

従来のシステム化との違い

課題解決には、従来からもシステム化(IT化)が進められてきましたが、物流DXと従来のシステム化の違いはどこにあるのでしょうか。

今までの日本のシステム化は、既存の業務プロセスを維持したまま業務のシステム化を行ってきた例が非常に多く見受けられます。一例を挙げると倉庫内業務において大量の指示書を印刷して作業を行なっていたが、指示書の内容は変えずにタブレットやハンディー端末に置き換え紙の指示書の印刷を廃止したなどです。これはこれでSDG’Sの観点からも経費削減の観点からも良い取り組みではありますが、抜本的な課題解決の手段にはなりません。

今世の中は第4次産業革命の最中にあります。産業構造が大きく変化する中で、技術環境、競争環境も大きく変化しています。新たな企業戦略に則した物流戦略を再定義するとそもそもこれまでのネットワーク、階層構造そのものを見直さなければ競争に勝ち残ることができないなど、本来は抜本的な改革を行わなければいけない企業の事例に多く出会います。

物流DXとは物流戦略に則した構造レベルの最適化、それを実現するための業務、その業務をサポートするためのシステム、新たに設計された業務を実施するために必要な職能と活動量、その職能にふさわしい人材と組織、評価制度など新たな競争環境で勝ち残るために戦略、業務、人・組織、それらを支えるシステム全てを次世代に引き上げる取り組みなのです。

- DXに欠かせない標準化

- 物流特性によりパターニングする

- 21世紀の原材料はデータ

- データアナリシス、ソフトウエアエンジンによりシミュレーションする

- ハードからソフトウエアへの主権の転換

- 似合わない既製品ではなく、最大の成果をあげるために最適な製品を組み合わせソフトウエアで制御する

- 手段ではなく成果

- マテハンやロボットを導入することが目的ではない。戦略に沿った業務を実現するための手段としてソリューションを組み上げる

- デジタルツイン

- 3Dシミュレーションにより、作り始める前に、デジタルワールドにて擬似体験する

その物流DXを実現するにあたり、欠かせないのが、作業の標準化です。物流の現場レベルでは、取り扱う物の物流特性(荷姿特性や作業特性など)によってコストが異なるため、物流特性によりパターン化された標準作業設計が必要となります。標準作業は、誰が行っても同じ品質、原価になるように作業のやり方を取り決めるため、業務構造が整理されるだけでなく、システムによる管理・制御が可能となります。

また、標準業務を構成する最小単位でのデータの扱いも重要となります。21世紀の原材料はデータと言われるように、適切な粒度で整理された大量データが扱えるようになることで、データ分析やソフトウエアでのシミュレーションの価値性が大きく向上します。具体的には業務設計精度が向上し、処理物量から必要要員数の事前予測が高い精度で可能になる、業務改善やマテハン投資を行った場合の投資対効果の検証が可能となるなど、多くのメリットを享受できます。

作業の標準化、高度なシミュレーションが可能になっていくと、企業ごとに別個の業務設計・業務システムを構築するのではなく、標準業務として整理されたパターンの組合せにより成果を最大化するためにどう選択するか、という構造に変遷していきます。結果、自社業務に似合わない既製品のシステムや、他用途に転用できないフルスクラッチでシステムを開発するのではなく、パターンオーダー型のソフトウエアの適用が主体となっていきます。

また、業務を置き換える効果のあるハードウェア(≒マテハン・ロボットの導入による自動化・省人化)がこれまで物流改革の主体でしたが、変化の大きいこの時代においては、導入時はまだしも、導入後から時間を経るごとに陳腐化していくため、内容自体をアップデートし続けることができ、複数のハードウェアを統合管理できるソフトウエアの需要は全体最適の観点からも今後ますます高まっていくことが期待されます。

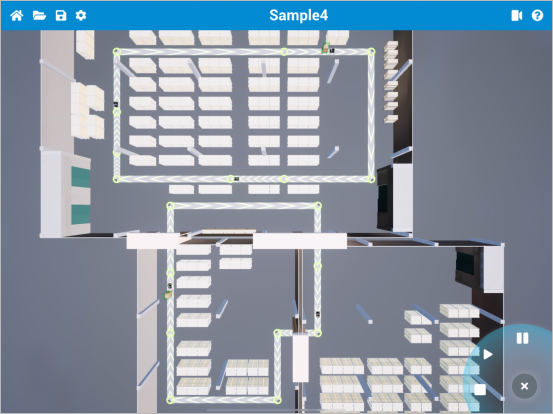

実際のプロジェクトでは、いつの間にか、手段が目的になってしまい、例えばマテハンやロボットを導入することが目的になってしまうケースも見受けられますが、そもそも、どのような経営目的・戦略・目標を達成するのかを定性的・定量的に明確にしながら、実現するための手段として、ソリューションを組み上げることが必要となります。そのソリューションを組み上げた場合に、計画通りに稼働できるのか、課題やボトルネックがないかを、仮想空間上、例えば3D空間上に構築されたデジタルワールド内の倉庫にて業務シミュレーションするなどして、倉庫稼働時の状況を再現し、疑似体験・事前検証をすることで、リスク軽減を図ることも重要になっていきます。

データの分析が物流DXのカギ

これまでは倉庫に自動化機器を組み込むことで効率化を進めていましたが、通常、新しいセンターを構築する場合、まず立地や箱モノがあり、それに事前に想定した作業量を元にマテハンの設計を行っていきます。するとこれまで人が担っていた業務を自動化機器に代替するという思想で構築されるため、繁忙期に合わせた設計になりやすく、通常期には無駄が出てしまう構造となります。また、繁忙期にあわせて設計・構築したとしても、思った通りの自動化機器の出力が出ないことも多くあります。これは出荷ケース個数や作業明細数といった単位でしかデータがそろえられておらず、荷姿ごとの入数や搬送什器数など、多くのデータが適切な粒度で管理されていないため、精度の高い業務シミュレーションを行えないことが原因です。

センターの効率を最大限に引き出すには、日々の業務やデータを最細粒度で分析し、日ごとや時間帯による正確な作業量から本当に必要な機器や人員配置をタイムリーに行う必要があります。これを実現するには、作業や荷姿、マスタ等の標準化が前提で、それにより初めて様々なDXが実現できます。

単なる自動化・IT化ではなく、デジタル・ウェアハウスへ

物流DXを実現する手段はいくつかありますが、ニーズの大きい倉庫の自動化・省人化を実現するための手法の一つとして、弊社では、DWI(Digital Warehousing Integration)を提唱して物流DXに取り組んでいます。

従来、センター構築・システム導入・業務設計等と複数の会社が縦割りでかかわっていた分野を、中長期的な改革プラン策定から設計・ソリューション構築・導入・安定稼働まで、シーオスがインテグレータの立場としてEnd to Endで提供します。専門のコンサルタントが各社の経営課題を物流DXとして達成すべき物流課題として設計思想を提示し、プランニングを行います。その後、具現化するために業務の標準化および最細粒度でのデータ管理を基軸として、業務・システムの両面から設計、開発、構築、実装、テスト、運用、教育、定着と各方面から支援いたします。

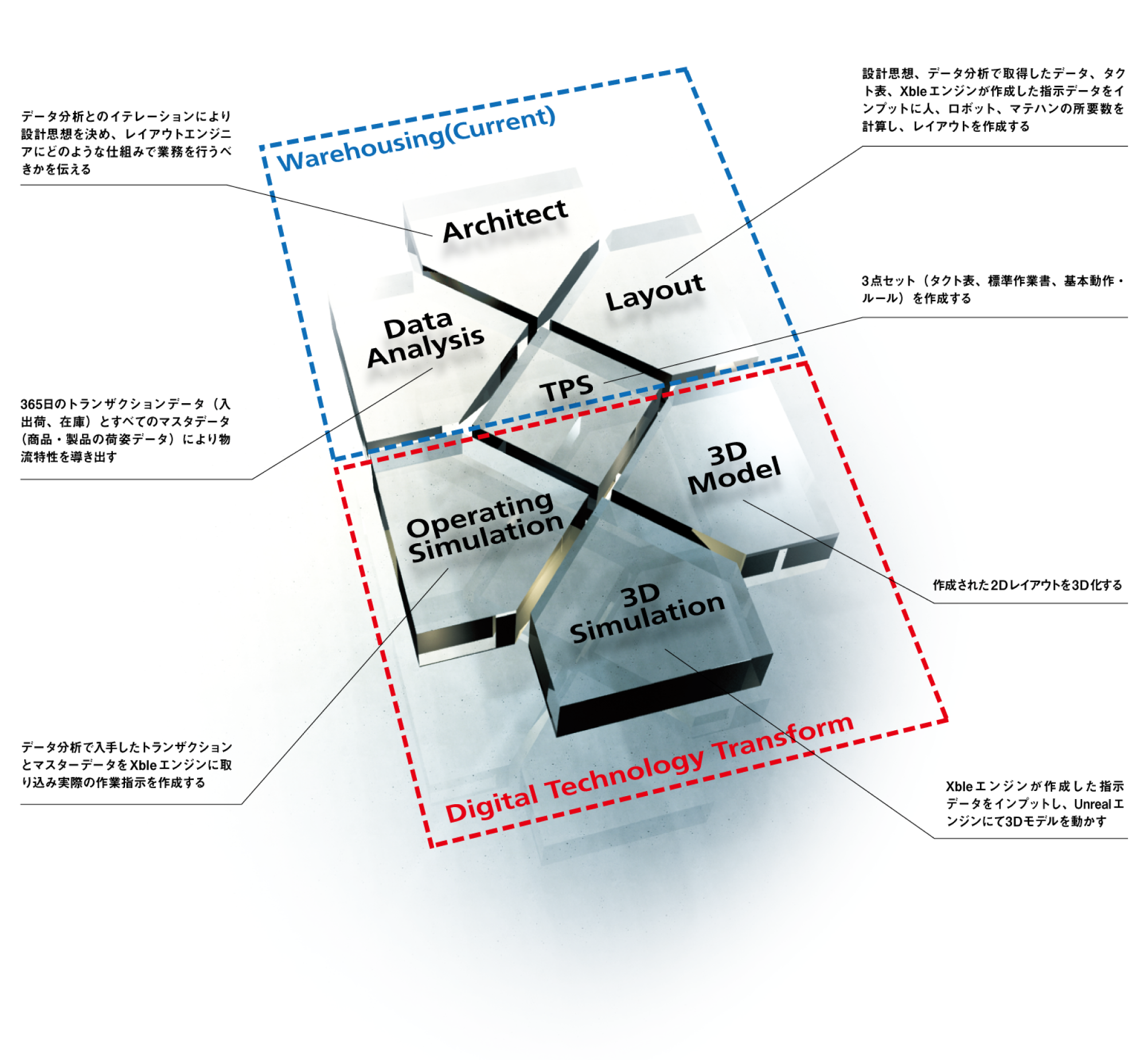

DWIは、従来の倉庫設計(Warehousing)の手法に弊社のエンジニアリング手法とデジタルデータの活用を取り入れた手法として位置付けており、データ分析結果に基づく設計思想(Architect)立案から始まり、設計は業務を動作単位の粒度で適切な作業単位・かかるべき秒数・処理物量(Data Analysis)から工数算出する業務設計(TPS)、適正在庫量・商品ごとの荷姿サイズから間口設計を行い、保管什器設定および在庫配置を行うレイアウト設計(Layout)から構成され、併せて必要なシステム・マテハン等の組み込みも同時に進めていきます。従来手法では設計以降のフェーズについては実際に構築が完了し、現場での本稼働までは設計内容の検証ができず、倉庫立ち上げの段階になって修正を余儀なくされるケースも一部存在していましたが、DWIでは、設計~稼働までの期間であっても検証を継続しスムーズな倉庫稼働へとつなげていくアプローチを取っていきます。日々の実物流データをWMSに流し、設計内容通りに業務が回るかどうかの工数検証(Operating Simulation)や、倉庫図面の3D化および人・ロボット・マテハンの動作反映を通じて仮想空間内に構築した倉庫内での動線検証(3D Model/3D Simulation)を通じて、物流DXの実現支援を進めていきます。

また、弊社では創業時より多くの業種・業態での倉庫立ち上げ・改善支援に加えて、実入出荷業務を行ってきた実績もあるため、立ち上げ時・倉庫移転から現場への教育・定着の支援も可能となっております。

物流DXによって、各企業の物流機能の標準化・自動化が進んだ先には、物流機能は装置産業化し、業界全体として共同物流・シェアリングがより促進されると見込んでおりますので、その際に各社が標準化された物流機能のプラットフォーマーを担うのか、物流プラットフォームに相乗りすることで標準化・自動化の恩恵を享受する立場になるのかについてもご支援を進めていきたいと考えております。

物流DXに向けてのファーストステップ

これまで説明したように、物流DXには業務プロセスやデータの標準化が強く求められます。しかし、多くの企業ではアウトソーシングや自社専用システムによって、業務プロセスがブラックボックス化していることも珍しくありません。

物流DXに向けて、まずは業務プロセスの整理・標準化から取り組む必要があります。シーオスにご相談いただいたお客様についても、まずは業務プロセスの整理から手掛けさせていただいています。

今後物流業界の流れとしても、企業をまたいだ標準化が進んでいくでしょう。物流DXに向けて、まずは標準化を取り組むことをお勧めします。

どのように取り掛かればいいかわからない、自社にはどんなアプローチがいいのか知りたい、といった事があれば、お気軽にシーオスまでご相談ください。

その他の記事

- 「WMS」について詳しくご紹介

- 「OMS」について詳しくご紹介

- 「AMR」について詳しくご紹介

- 「3PL」について詳しくご紹介

- 「物流センターの自動化」について詳しくご紹介

- 「物流センターの省人化・無人化」について詳しくご紹介

- 「AGV(無人搬送車)とは?AMR(自動搬送ロボット)との違いや導入のメリット」について詳しくご紹介

- 自動倉庫とは?導入のメリット・デメリットや注意点、事例などについて解説します。

- PSIとは?在庫最適化の実現に向けた注意点や具体的な方法について解説します。

- 倉庫レイアウトとは?効率の良い倉庫レイアウトや最適化するメリットについて詳しく解説します。

- 物流センター立ち上げ時に気を付けるポイントとは?必要な視点や注意点などについて解説します。

- 「ピッキング作業の際に起こってしまうミス」の原因やミスを減らす改善策について解説します。

Information

関連セミナー「首都圏マーケットアウトルックと物流DX最前線」

物流DXの理解を深めるために、ぜひお役立てください

登壇:専務取締役 柳沼 克志

登壇:専務取締役 柳沼 克志