解決のポイント

課題:業務設計・レイアウト設計を行うにあたりどこから手を付ければよいか、わからない。

解決:業務・レイアウトの構成要素を細々粒度で分解し、単純化・パターニングすることで標準化。設計に使用する構成要素として整理する。

課題

概要設計の内容を確認すると、新たな業務要件であっても、十分効果が見込めそうであることはわかってきました。

しかし、実際に現場のメンバーと意見をすり合わせていくと、いまいち反応が良くありません。

現場はこれまでのやり方を良しとして日々の運営を行ってきたため、これまでと違うやり方に対しての良しあしが判断できず、業務運営する際の具体的なイメージができていないようでした。

解決

概要設計を踏襲して、運用レベルに足る設計に落とし込んでいくにあたり、必要なことは標準化となります。

たとえば、業務であれば、各工程を「動作」レベルまで分解し、誰が、どの作業単位で、何秒かけて、何回作業を行うか、という形で因数分解すると、構造化がなされ、各要素の共通項は現場業務を構成する最小単位となります。

この最小単位は、現場で行われる各動作と同じものであるため、この動作を組み合わせることが設計につながり、現場メンバーの理解を得られるだけでなく、動作単位の所要工数の算出に結びつけることが可能となります。

この粒度で見れば、どの現場の業務も同じ構成要素から成り立っていることがわかります。こうして単純化された要素をパターニングすると、業務が「標準化」されます。

課題:業務設計をどういう観点でまとめればよいかわからない

解決:標準化された構成要素を組み上げ、定量評価できる形で設計に反映する(作業タクト×作業数で総所要工数を算出)。

課題

業務設計について、標準化の考えを取り入れることで整理が進み、少しずつ形が整ってきました。

次に行うべきは、当初試算した期待効果が、設計内容を具体化した後も変わらず得られることの確認です。

解決

標準化の観点で整理された業務は、構造化されているため、業務を評価する上で必要な総所要工数の算出が可能となります。

具体的には、総所要工数=「作業タクト(秒)」×「作業数(作業発生回数)」を累積した形で算出可能となります。

標準化業務の各動作は単純化されているため、各動作の作業タクトについては「行先を確認する」「商品を取る」といった形で表現され、各動作にかかる秒数は一定の秒数に収斂されます。

作業数についても、標準化業務における各動作の単位(たとえばケース単位、オーダー単位、カゴ車単位など)ごとに発生する回数が計算可能となっているため、2つの変数を掛け合わせることで、工数算出が可能となります。

この際、各作業タクトや、作業数の数値については、現場でも確認が可能であるため、具体的な作業イメージがつかめるだけでなく、定量的・客観的に良し悪しの判断ができるようになります。

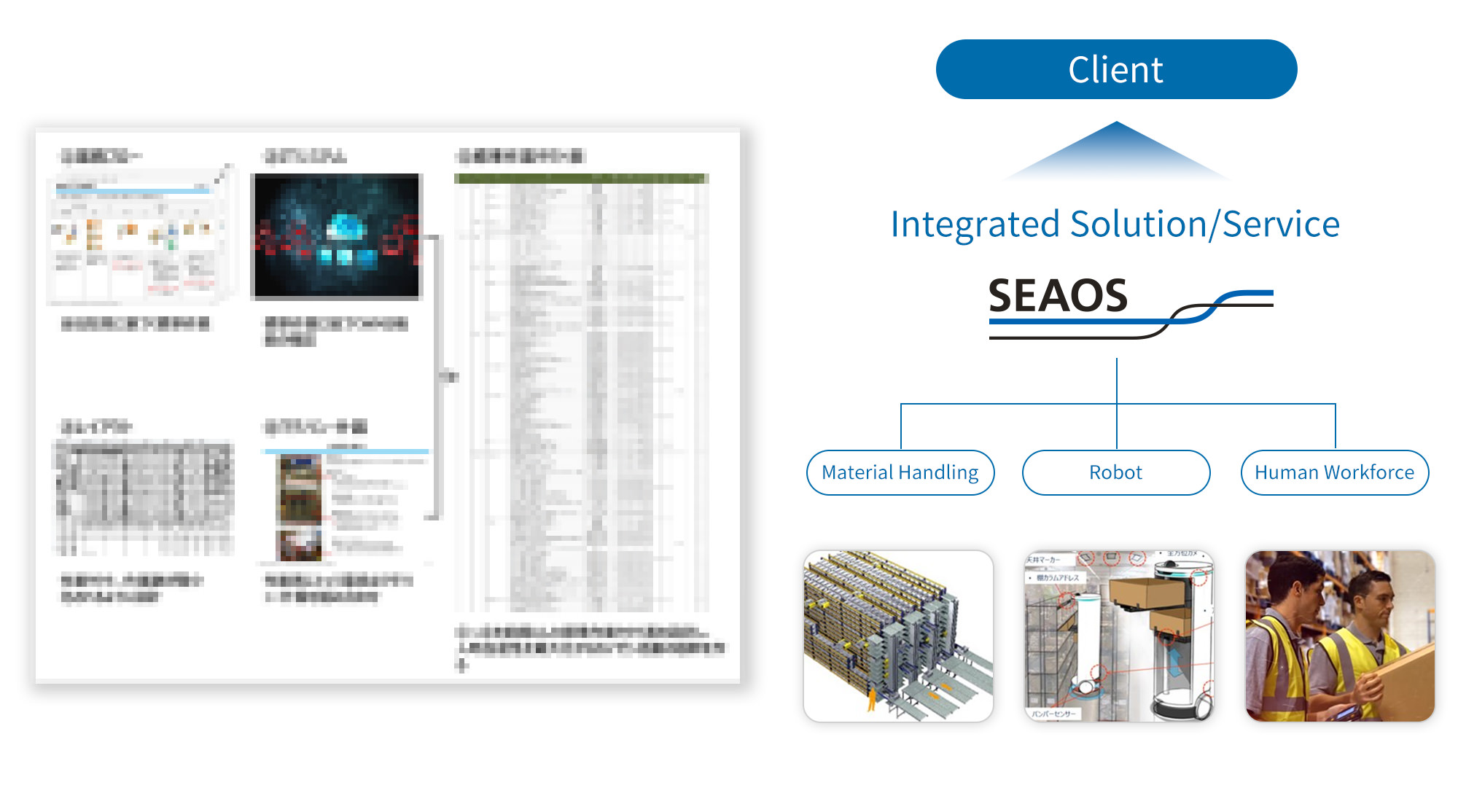

マテハン・ロボット導入を行い、マテハン・ロボット・人との作業割当を決める場合も、総所要工数をどう代替できれば費用対効果が出るのかという観点で客観的に比較できるようになるため、導入検討時の手法としても活用できます。

課題:レイアウト設計をどういう観点でまとめればよいかわからない

解決:商品体積・入数情報から、間口数・什器数を算出後、作業動線を加味して各什器の配置を決定する。

課題

業務設計については着地が見えてきましたが、新な倉庫のレイアウトに必要な什器数やその配置については、既存倉庫のレイアウトを参考に配置を行ってみましたが、この什器で収まりきるのかどうか、判断がつきかねる状況です。

新たに什器を購入して手配するのも、かなりの投資が必要となるため、慎重にならざるをえない状況ですが、どのように数量や配置を決定すべきでしょうか。

解決

商品の3辺情報のデータ整備が事前にしっかり整っていれば、商品体積(または入数)×在庫数から収めるべき物量が試算でき、想定する什器の容積がわかれば、各商品体積を格納するために必要な間口を求めることが可能となります。

間口数試算の際には、商品形状によって格納効率が変わってくることから、実際の試算においては間口に対してある程度の余裕率を加味したうえで計算を行います。

間口数が試算できれば、什器数も配置可能となるため、業務動線が最短となるように、各什器のレイアウトを確定させていきます。

各什器のレイアウト配置が決まることで、各業務(たとえばピック作業)の動線の距離測定が可能となるため、そこから移動工数の算出を行い、業務設計のインプットとして連携することで、設計精度がさらに高まります。

まとめ

標準化の考えを取り入れながら業務・レイアウト設計内容を詳細化・具体化していくことで、現場理解も得ながら、新たなセンターの絵姿を描くことができるようになりました。

標準化には、これまで現場に閉じていた暗黙知を設計書として見える化する効用もあるため、センター設計にとどまらず、稼働後の運用カイゼンのサイクルを回すために有効活用可能でした。

その結果、この新センターの生産性は、他のどのセンターよりも高い結果を出していたことから、最終的には全センターの標準業務として取り入れられるようになり、全国の物流原価の統一にも大きく寄与するようになりました。

事例セミナー開催概要

| 日時 | 5月26日 (木) 14:00〜15:00、 5月27日 (金) 12:00〜13:00 |

| 会場 | WEB |

| 参加費 | 無料 |

| 主催 | シーオス株式会社 |

| 資料 |

アンケートにご協力頂いた方は討議資料をダウンロードすることができます。 https://forms.gle/X1qTRY2rcn9DMMD7A |